数控折弯中心:现代钣金加工的智能核心与选购指南

在钣金加工领域,技术的每一次革新都深刻影响着生产效率与产品质量。近年来,随着自动化、智能化需求的提升,一种集高效、精准与柔性于一体的设备——数控折弯中心,正逐渐成为众多加工企业的关键选择。本文将从大众买家的视角出发,深入浅出地解析数控折弯中心的核心价值、技术特点以及选购考量,为您提供实用的参考。

一、什么是数控折弯中心?

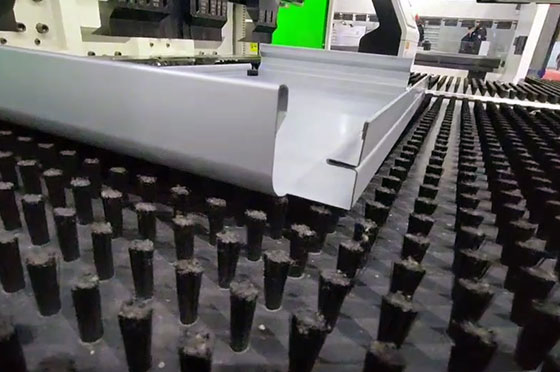

数控折弯中心,简单来说,是一种通过计算机数字控制系统(CNC)进行高精度、自动化钣金折弯的现代化设备。它不同于传统的单一折弯机,通常集成了上料、定位、折弯、换模乃至下料等多个工序单元,实现了从板材到成型工件的一体化加工。其核心目标是在减少人工干预的同时,大幅提升复杂多折弯工件生产的连续性与一致性。

二、核心优势:为何它备受青睐?

1. 高精度与一致性:依托先进的数控系统和精密的机械结构,能够确保每一个折弯角度的精确性,批量生产时产品公差控制出色,有效保障了产品质量的稳定。

2. 卓越的生产效率:自动化程度高,可快速完成模具更换(多采用自动换模系统)、工件定位和连续折弯,特别适合多品种、小批量、快节奏的生产任务,缩短了整体交付周期。

3. 强大的柔性加工能力:这是其得名“柔性”的关键。通过编程,一台设备可以轻松应对不同尺寸、不同折弯形状的工件,快速响应设计变更,非常适合定制化、多样化的生产需求。

4. 降低对熟练工的依赖:将复杂的折弯工艺参数集成于程序中,操作人员经过培训即可上岗,降低了企业对高技能折弯技工的长期依赖,并减少了人为失误。

5. 优化物料与空间管理:配合合理的料库和编程,可以减少材料浪费,且紧凑的自动化设计有助于节约车间空间。

三、关键技术特点解析

数控系统:如同设备的大脑,友好的用户界面和强大的编程软件至关重要。好的系统支持三维图形模拟、离线编程、故障诊断等功能,能极大提升编程效率与操作安全性。

折弯机构与精度补偿:采用稳定的机架结构和精密的伺服驱动,配合液压或电液混合系统。高端的机型通常配备实时挠度补偿功能,以消除因受力产生的床身变形,保证全长折弯精度。

自动化与集成单元:涵盖前端的自动上料平台(带分张、对中功能)、过程中的机器人或机械手抓取定位、以及后端的自动下料与堆垛。这些单元的可靠性与协调性是实现“无人化”班次的关键。

模具系统:快速换模系统能显著减少准备时间。模具的通用性、耐用性和精度也是衡量设备整体性能的重要指标。

四、适用场景与行业

数控折弯中心广泛应用于需要对金属板材进行复杂成型加工的行业,例如:

机箱机柜:服务器机柜、电力柜、网络设备箱体等。

电梯与扶梯:内部结构件与装饰板。

空调通风:各种风管、风口组件。

家具家电:金属办公家具、厨房设备、家电外壳。

汽车零部件:车身附件、支架、电池托盘等。

新能源:光伏支架、储能柜体等。

五、选购考量要点:如何选择适合的设备?

对于计划投资的企业而言,选择合适的数控折弯中心是一项综合决策。建议从以下几个维度进行评估:

1. 加工需求分析:明确主要加工材料的类型、最大厚度、最大长度,以及典型工件的复杂程度(折弯数量、角度、精度要求)。这是确定设备吨数、工作台长度、轴数等基本参数的前提。

2. 自动化程度匹配:根据自身的产量波动、人工成本及未来规划,决定是否需要全自动上下料、自动换模等功能。平衡初期投资与长期收益。

3. 设备性能与稳定性:考察关键部件的品牌与品质(如数控系统、伺服电机、轴承、油缸等),了解设备的设计刚性、重复定位精度以及长期使用的稳定性口碑。

4. 编程与操作便捷性:现场体验数控系统的易用性。是否支持常见CAD文件直接导入?编程是否直观高效?培训和学习成本如何?

5. 售后服务与技术支持:供应商是否能在当地提供及时、专业的技术支持、备件供应和工艺指导?这对于保障设备持续稳定运行极为重要。

6. 综合成本评估:除了设备购置价,还需综合考虑耗电量、模具费用、维护成本以及潜在的效率提升带来的价值。

结语

数控折弯中心代表着钣金折弯加工向智能化、柔性化迈进的重要方向。它不仅仅是一台机器,更是企业提升核心竞争力、应对市场快速变化的生产力引擎。在选购时,深入理解自身需求,细致考察设备性能与服务,才能做出明智的投资,让这项先进技术真正为企业的提质、增效、降本贡献力量。

希望本文能为您在了解和选择数控折弯中心的过程中提供清晰的思路与有益的参考。

鲁公网安备37021102000229号

鲁公网安备37021102000229号