数控柔性折弯机中心:现代钣金加工的智能核心

数控柔性折弯机中心:现代钣金加工的智能核心

在钣金加工领域,效率和精度的需求日益提升,一种高度集成化、智能化的设备——数控柔性折弯机中心,正逐渐成为众多生产企业的优先选择。它不仅改变了传统的加工模式,更以其卓越的适应性和稳定性,为制造业的转型升级提供了坚实的装备基础。

一、什么是数控柔性折弯机中心?

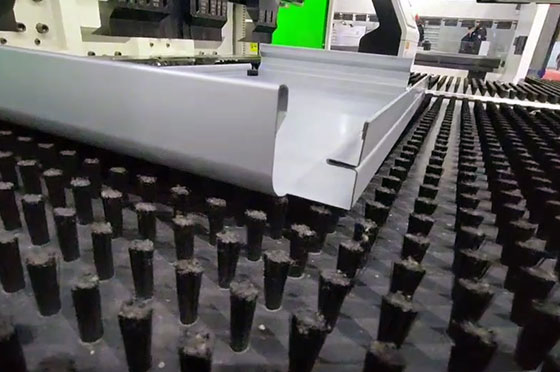

简单来说,数控柔性折弯机中心是一种集成了上料、定位、折弯、翻转和下料等多道工序的自动化加工单元。它通过计算机数字控制系统(CNC),能够自动完成复杂多样的折弯任务。“柔性”体现在其强大的适应能力上,无需更换专用模具,仅通过程序调整,即可快速响应不同尺寸、不同角度、不同批次的钣金件生产需求,非常适合多品种、小批量的柔性化生产模式。

二、核心工作原理与技术特点

该中心的核心在于其智能化的控制系统与高精度的执行机构。操作人员只需将设计好的三维图纸导入系统,编程软件便会自动生成优化的折弯程序和机器人抓取路径。随后,系统指挥伺服电机驱动折弯滑块,配合多轴联动的机械手或机器人,实现板材的精准抓取、定位、折弯及工件翻转,全程自动化进行。

其主要技术特点包括:

1. 高精度与高重复性:采用全闭环伺服控制系统,确保了每一次折弯角度和位置的精确性,有效保障了产品品质的一致性。

2. 生产高效便捷:省去了传统折弯中频繁更换模具、反复调试对线的时间,换产速度极快,大幅提升了设备利用率和整体产能。

3. 操作简化与智能化:图形化交互界面友好,对操作人员的技术依赖降低。同时,具备工艺参数存储、故障诊断等智能功能。

4. 安全性高:全封闭或半封闭的防护设计,将人工与模具运动区域隔离,显著降低了作业风险。

5. 节省空间与人力:集成化设计紧凑,减少了工序间的周转和物料堆放空间,同时降低了对熟练折弯工人的依赖。

三、与传统折弯工艺的对比优势

与传统依赖人工操作和专用模具的折弯机相比,数控柔性折弯机中心的优势显而易见。传统模式在面对复杂工件或频繁换产时,准备时间长、对人员经验要求高、且容易因人为因素产生误差。而柔性中心实现了从“人适应机器”到“机器适应需求”的转变,在提升精度与效率的同时,使生产管理更加数字化、可预测,更好地满足了当下市场对定制化、快速交付的迫切需求。

四、广泛的应用领域

由于其出色的柔性加工能力,数控柔性折弯机中心在众多行业中得到应用:

- 机箱机柜行业:各类服务器柜、配电柜、网络机柜的多样化生产。

- 电梯与轨道交通:电梯轿厢、轨道车辆内部装饰板等。

- 电气与新能源:开关柜、充电桩外壳、光伏逆变器箱体等。

- 精密设备与家具:医疗设备外壳、实验台架、高端金属家具等。

- 家电与通讯:空调外壳、通讯基站机柜等。

五、如何考量与选择?

对于有意向引入该设备的企业,建议从以下几个维度综合评估:

- 加工需求:明确主要加工板材的材质、最大厚度、长度以及产品的复杂度和批量特点。

- 设备性能:关注折弯精度、速度、控制系统稳定性和易用性,以及机械手的负载与重复定位精度。

- 编程软件:软件的兼容性(能否直接读取主流三维图纸)、自动编程能力和模拟仿真功能至关重要。

- 技术支持与服务:考察供应商在安装培训、工艺支持、售后响应及备件供应方面的能力。

- 投资回报分析:结合自身产能提升、人力成本节约、质量效益等进行长远计算。

结语

数控柔性折弯机中心不仅是简单的设备升级,更是生产理念的革新。它代表了钣金加工向自动化、数字化、智能化发展的必然趋势。对于追求卓越品质、渴望提升市场响应速度的企业而言,深入理解和合理引入这一“智能核心”,无疑将在激烈的市场竞争中构筑起强大的制造优势,开启高效精益生产的新篇章。

鲁公网安备37021102000229号

鲁公网安备37021102000229号